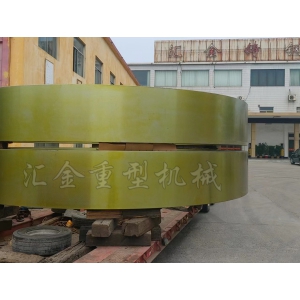

冶金渣罐

冶金渣罐是排出铁渣的地方。现代高炉出铁场设置40号泥枪;封堵机、41出钢机、回转溜槽、吊车、铁水罐、渣罐等设备。泥枪最初是气动的,后来改为电动的。20世纪70年代开始使用液压泥炮,它具有体积小、推力大、使用寿命长、维修方便等优点。有两种开孔器:电动和气动。高炉铁水进入铁水罐后,由火车送往炼钢厂。150~600吨铁水罐和40吨铁水罐用于2000米以上的高炉;鱼雷式混合动力汽车;,每次轻敲2~3罐。摆铁溜槽倾角为1°~4°,摆渣溜槽倾角为3°~6°。对于现代高炉炉渣,在炉前冲洗炉渣或设置干渣坑&40;参见高炉矿渣的利用&41;。铸铁场充满了烟尘。20世纪70年代以后,他们大多使用排气扇和布袋除尘。回收铅锌后,炉尘可作为烧结或球团生产的原料。一些高炉还配备了铸铁机器。铸铁机有两种类型:滚筒式和固定轮式。铸铁容量一般为200~300吨小时。

渣箱主要用于运输转炉渣、精炼炉渣和连铸钢包渣。转炉冶炼条件下,钢渣温度高于钢水温度&40;由于钢渣位于吹氧反应的高温区;,冶炼后,无论是转炉的溅渣护炉过程,还是浇渣等部件的操作,覆盖钢水表面的钢渣液温度都会下降。理论上,这种高温钢渣有通过渣罐熔化的风险。但是,一旦形成渣膜,铸钢材料具有快速吸热和快速导热的优点,渣罐表面保持周围的对流和散热,不会因升温过快和过高而导致渣罐发红和变形。此外,渣罐内钢渣液温度逐渐降低,渣膜难以重熔,充分保证了渣罐的充分安全。当然,如果高温钢水继续在钢渣之前进入渣罐,其冲击动能和高温很可能导致渣罐的穿透事故;相反,如果钢渣先进入渣罐,通过渣罐的风险要小得多,这也是铸钢渣罐可以安全运输高温钢渣的技术原理。转炉异常渣的影响:

尽管铸钢渣罐携带的钢渣是安全的,但转炉异常渣仍然存在风险。转炉异常渣主要是拆炉前的冲渣和冶炼特殊钢产生的高温高氧化铁渣。洗炉是通过高温炉渣将溅渣层、粘附在转炉炉衬上的炉渣和补料溶解,以便于后续的拆除工作。生产的钢渣温度高于常规炉渣,氧化铁含量高,流动性好。进入渣池后,渣中的氧化铁与渣池体之间的化学反应,再加上渣自身温度负荷的影响,很可能会导致渣池穿透事故

2。钢包渣对连铸的影响:

钢包渣除部分钢渣外,还含有钢水。两者的温度都高于或接近铸钢的熔点。如果渣罐未经特殊处理,当铸造余量较大时,钢水将直接接触渣罐体,这可能会熔化和侵蚀渣罐体的铸钢材料,导致渣罐渗透,或部分熔化和冷凝将与渣罐产生粘结,翻转渣罐时容易损坏渣罐

3.

在用运渣车从钢罐中倒出渣的过程中,渣不能与外部渣重叠,导致从钢罐中倒出渣的损坏,这在生产实践中不是由运渣车的机械冲击造成的,铁合金冶炼中渣罐的使用主要存在以下问题:

&&40;1) 由于渣罐溢流口的设计,在提升过程中渣罐重心会发生偏移和倾斜,渣液容易溢出,存在很大的安全隐患40; 2) 渣箱整体结构不合理,在热应力作用下易产生裂纹,导致渣袋穿透40; 3) 设计使用一个带内衬的钢包和三个渣包。有时,过多的铁水会从钢包溢出到渣罐中,导致渣罐底部的温度急剧上升,并损坏渣罐[1]。渣罐壁厚在渣罐后部内侧加厚,以便提升渣罐后重心平衡

1、在渣罐后部内侧加厚渣罐壁厚,使得渣罐吊起后可以重心均衡。

2、改良局部为取消渣罐上部增强边、渣罐底部与中上部后薄平均、底部增强边预留收缩缝、底部增增强筋

3、改动出铁车构造,由原来的一个带内衬铁水包三个渣罐的组合改为两个带内衬的铁水包及两个渣罐,能够较有效的根绝铁水流到渣罐内,构成部分高温损坏渣罐。